정보 & 소식

- 2020-06-30 09:36:12

BMW 그룹은 지난주 6월 25일에 공식적으로 새로운 적층 제조(3D프린팅) 캠퍼스를 개설했습니다. 이 센터는 새로운 3D 프린팅 기술에 대한 연구와 함께 툴(tool)없이 생산하는 툴리스 생산을 전 세계에 전수하기 위한 관련 교육을 제공하고, 프로토 타입 및 연속 부품 생산을 함께 할 것입니다. 1500 만 유로(약 2백억원)를 투자한 이 캠퍼스는 BMW 그룹이 자동차 산업에서 적층 제조 활용 기술 리더로 자리 매김 할 수 있게 해줄 것입니다.

오픈식에서 BMW AG 생산분야 보드멤버인 Milan Nedeljković는 “Additive Manufacturing(적층제조)은 오늘날 전 세계 생산 시스템의 필수 요소이며 디지털화 전략으로 수립되었습니다. 앞으로 이런 종류의 신기술은 생산 시간을 더욱 단축시키고 툴리스 제조의 잠재력을 최대한 활용할 수 있게 해줄 것입니다.” 라고 말하였습니다.

BMW 그룹의 생산 통합 및 파일럿 플랜트 선임 부사장 Daniel Schäfer는 "우리의 목표는 자동차 생산을 위해 더욱 더 3D프린팅 생산방식을 산업화하고, 생산프로세스 공정에서 새로운 자동화 컨셉을 구현하는 것입니다. 이를 통해 우리는 연속 생산을 위한 부품제조를 간소화하고, 개발 속도를 높일 수 있습니다. 동시에 우리는 차량 개발, 부품 생산, 구매 및 공급 업체 네트워크뿐만 아니라 회사의 다른 여러 영역과 협력하여 기술을 체계적으로 통합하고 효과적으로 활용하고 있습니다.”라고 덧붙였습니다.

다년간의 사내 전문 기술 및 기술 발전 협력

적층 제조(3D프린팅) 캠퍼스 책임자 Jens Ertel은 "지난 30여 년 동안 BMW 그룹은 종합적인 기술을 개발했습니다. 우리는 최신 기계와 기술을 갖춘 새로운 캠퍼스에서 이를 지속적으로 향상시킬 것입니다. 또한 기존 수단에 비해 생산 속도가 빠르고, 형태 면에서 유연성을 제공하며, 기능도 뛰어난 구성 요소를 개발 및 설계하고 있습니다." 이어서 Eertel은 적층 제조를 완전히 성숙시키기 위해 노력하고 있다고 하였습니다.

지난해 BMW그룹은 적층제조를 통해 약 30만 개의 부품을 생산했습니다. 적층 제조 캠퍼스는 현재 최대 80명의 협력자를 고용하고 있으며 금속 및 플라스틱과 함께 작동하는 약 50대의 산업용 3D프린터를 운영하고 있습니다. 또 다른 50개의 3D프린터는 전 세계 생산 현장에서 운영되고 있습니다.

연구 및 선행 개발에서의 적층 제조

적층 제조 캠퍼스의 선행개발 부서는 회사 전체에서 포괄적으로 사용할 수 있도록 새로운 기술과 재료를 최적화합니다. 3D 프린팅을 보다 경제적이고 장기적으로 산업 스케일로 사용할 수 있도록 하기 위해 이전에 대량의 수동 작업이 필요했던것을 프로세스 공정 자동화에 주력하고 있습니다.

적층 가공 캠퍼스는 또한 플라스틱 부품의 연속 생산에 크게 기여하고 있습니다. POLYLINE 프로젝트에서는 프로세스 단계를 디지털 방식으로 연결하고 전체 프로세스 체인에 대한 일관된 품질 보증 방법론 개발과 같은 측면에 중점을 둡니다. 적층 가공 캠퍼스는 15 명의 파트너로 구성된 프로젝트 컨소시엄이 플라스틱 구성 요소를위한 미래 지향적이고 완전 연계 된 자동화 된 생산 라인을 개발하고 테스트 할 수있는 배경을 제공 할 것입니다. 이 프로젝트의 결과는 제조 비용을 최대 50 % 절감하여 시리즈 생산에 중요한 기여를 할 것으로 예상됩니다. 또한 통합 된 품질 보증 방법은 기술의 안정성을 높이고 제조를보다 지속 가능하게 만듭니다.

회사 사내 교육

캠퍼스의 팀은 부품 제조뿐만 아니라 회사 전체의 직원을위한 개인 상담 및 교육 과정을 제공합니다. “이러한 기술을 성공적으로 출시하려면 네트워크 전체에서 장점과 기능을 완전히 이해하는 잘 훈련된 동료가 필요합니다. 그것들을 사용하려면, 디자이너들은 다가오는 구성 요소를 고안 할 때 새로운 사고 방식과 완전히 새로운 접근법을 채택해야합니다. 3D 프린팅을 통해 거의 모든 모양을 제작할 수있어 새로운 디자인과 기능을 구현할 수 있습니다. 요즘에는 적층 제조방식으로만 제조 할 수있는 수많은 부품들이 있습니다”라고 Jens Ertel은 설명합니다.

전 세계 BMW 그룹의 생산 시설은 이미 3D 프린팅 부품을 시제품 또는 생산용으로 사용하거나 고객을 위한 국가별 부품으로 제조하고 있습니다. 필요한 부품을 제조하는 것은 BMW 그룹을 위한 합리적인 솔루션이므로, 적층 제조 공정은 기존 생산 기술을 보완제로써 유용합니다.

연속 생산 어플리케이션

BMW 그룹은 1991년에 시제품 부품을 적층 제조방식으로 처음 생산하기 시작했습니다. 2010년까지 플라스틱 및 금속 기반 공정이 초기에는 소량 연속생산하여 DTM 경주용 자동차에서 부가적으로 제조된 워터 펌프 휠과 같은 품목을 생산하고 있었습니다. 2012년부터는 3D 프린팅된 4개 이상의 구성 요소를 표준으로 포함하고 있는 Rolls-Royce Phantom, BMW i8 Roadster(2017), MINI John Cooper Works GP(2020)에 대한 다양한 구성 요소가 추가적으로 생산되었습니다.

<3DGURU Opinion>

BMW에서 발표한 원문 내용이 길지만, 좋은 내용이라서 원문 내용 대부분을 실어봤습니다.

2019년에는 1월부터 해외 자동차업계의 3D프린팅 활용사례가 계속 발표가 되었습니다. 저희 3D그루는 자동차 관련 글을 계속 소개하면서도 의외라는 생각을 하였습니다. 생각보다 다양한 자동차 회사들이 계속 사례를 발표했기 때문이었습니다. 또한 한편으로는 자동차 산업에서 3D프린터 활용은 대체로 시제품 제작이 대부분이라고 알고 있었는데, 활용 사례들은 최종 부품을 제작하는 것들이어서 놀랍기도 했습니다.

홀러스 레포트 2020에 보면, 3D프린터의 산업별 적용 분야에서 자동차 분야가 16.4%로 1위를 차지했습니다. 2019년도 레포트에서도 19.6%로 1위인 산업용 장비 19.8%와 작은 차이로 2위를 차지했습니다. 최근 몇년간 자동차 분야에서의 3D프린팅 활용은 활발했습니다.

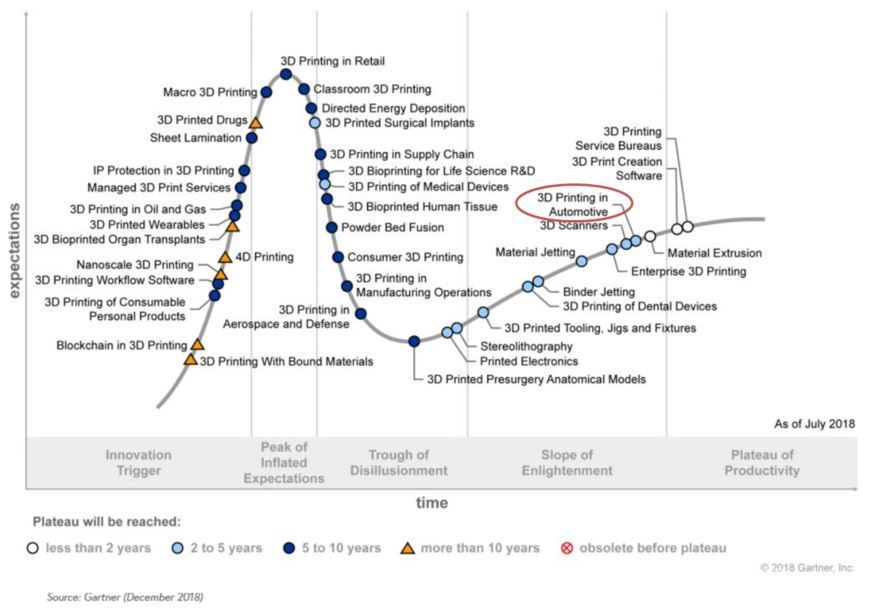

가트너에서 발표한 Hype Cycle 2018에서도 자동차분야에서의 3D프린팅은 2~5년내에 기술의 주류로 들어설 것이라고 예측하고 있습니다. 예측이 맞다면 2020년~2023년 사이가 되겠네요.

독일에서는 IDAM(Industrialization and Digitalization of Additive Manufacturing) 이라는 프로젝트가 진행중인데, 목표는 자동차산업에서 연속 생산 프로세스를 위한 3D프린팅의 산업화 및 디지털화입니다. BMW같은 독일의 자동차 회사들과 3D프린팅 관련사 및 Fraunhofer 같은 연구기관들이 모여서 진행하고 있습니다. 최고의 품질과 가격 경쟁력을 갖춘 최소한 50,000개의 부속을 대량 생산하고, 10,000개 이상의 스페어파트를 생산하려는 목표를 가지고 있습니다.

BMW 그룹은 다양한 시도와 실패를 통해서 앞으로 나갈 수 있는 여건이 조성되었다는게 부럽네요.

참고) BMW 기사

이상입니다. -3D그루-